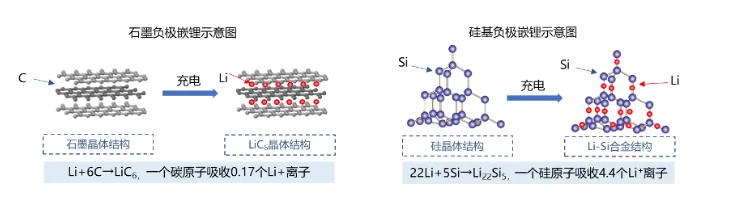

硅(Si)负极因其高理论比容量(约4200 mAh/g)而被视为下一代锂离子电池的重要材料之一。然而,硅负极在实际应用中面临一些显著的挑战,这些挑战限制了其在商业电池中的广泛应用。以下是硅负极的主要挑战及潜在的解决方案:

1. 体积膨胀与机械应力

挑战:

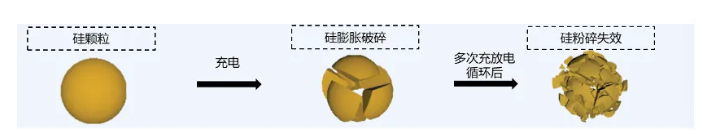

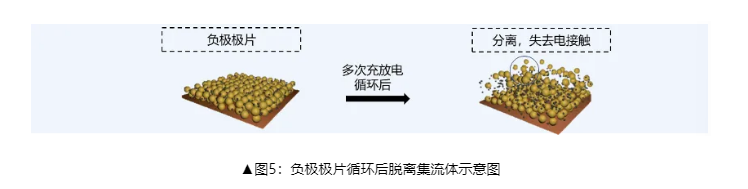

硅在锂化过程中会经历高达300%以上的体积膨胀和收缩。这种显著的体积变化会导致硅颗粒的粉化、裂解,进而导致电极结构破坏、活性材料的脱落和电极接触的恶化。这不仅降低了电池的循环寿命,还会导致容量的快速衰减。

解决方案:

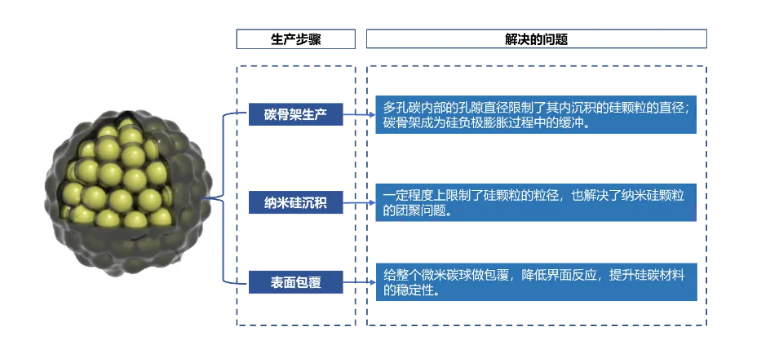

1:纳米化:通过将硅材料纳米化(如纳米颗粒、纳米线、纳米片等),可以有效缓解体积膨胀带来的机械应力。纳米结构具有较高的表面积与体积比,能够更好地适应体积变化而不易粉化。

2:多孔结构设计:设计多孔硅结构或多孔硅基复合材料能在锂化过程中提供缓冲空间,减小体积膨胀的应力。多孔结构还可以改善电解液渗透,提升电化学反应的均匀性。

3:复合材料:将硅与碳等柔性基体材料复合(如碳包覆硅、硅-碳复合材料)可以有效分散和缓冲体积膨胀带来的应力。碳材料不仅可以提升导电性,还能在一定程度上缓解硅的体积膨胀。

2. 固体电解质界面(SEI)膜的不稳定性

挑战:

在充放电过程中,硅的体积变化会导致SEI膜反复破裂和重建。这种不稳定的SEI膜会消耗锂源和电解液,导致不可逆容量损失,并且产生的副产物可能增加电极的阻抗,进一步降低电池性能。

解决方案:

1:表面修饰与包覆:通过在硅表面包覆一层稳定的材料(如碳、金属氧化物、聚合物等),可以抑制SEI膜的过度生长并提高其稳定性。这些包覆层可以作为物理屏障,减少硅表面与电解液的直接接触,从而抑制SEI膜的破裂和重建。

2:电解液优化:开发和使用添加剂优化的电解液配方,以形成更稳定、柔韧的SEI膜。某些电解液添加剂(如VC、FEC等)可以在硅表面形成富含锂的保护层,从而提高SEI膜的稳定性。

3. 导电性不足

挑战:

硅本身的导电性较低,特别是在纳米结构和多孔结构中,这种问题更加突出,导致电子传输效率低下,从而限制了电池的倍率性能和整体电化学性能。

解决方案:

1:碳材料复合:通过将硅与导电性较好的碳材料复合(如石墨、石墨烯、碳纳米管、碳纤维等),可以显著提高电极的导电性,改善电子传输路径。碳材料不仅可以提供良好的导电网络,还能缓解硅的体积膨胀。

2:导电聚合物包覆:在硅表面包覆导电聚合物(如聚吡咯、聚苯胺等),可以提升电极的导电性并提供柔性缓冲层,有助于改善循环稳定性和倍率性能。

4. 首次库伦效率低

挑战:

硅负极在首次充电过程中会消耗大量锂用于形成SEI膜,这导致首次库伦效率(即首次充放电容量比)较低。低首次库伦效率意味着需要额外的锂源来补偿失去的锂,这对全电池设计提出了挑战。

解决方案:

1:预锂化:通过预锂化技术在电极制造过程中提前引入锂源,可以提高首次库伦效率。预锂化可以通过多种方法实现,如化学反应、电化学预锂化、机械合金化等。

2:优化电极配方:通过优化电极中的粘结剂、导电剂以及硅与碳的比例,可以在一定程度上减少首次SEI膜的形成,提升首次库伦效率。

5. 制造工艺复杂性和成本

挑战:

硅负极的制造工艺往往较为复杂,尤其是在涉及纳米结构、复合材料和表面修饰时。与传统石墨负极相比,硅负极的生产成本更高,这限制了其大规模商业化应用。

解决方案:

1:工艺优化:通过改进制造工艺,简化步骤和降低成本,如开发大规模可行的纳米硅制备技术、优化复合材料的合成工艺等。

2:采用低成本材料:使用低成本的硅原料(如废弃的硅粉、冶金级硅等)以及简化的复合材料制备方法,可以降低整体成本。

3:规模效应:随着技术的成熟和生产规模的扩大,硅负极材料的成本有望逐步下降,从而提高其市场竞争力。

尽管硅负极材料在实际应用中面临诸多挑战,如体积膨胀、SEI膜不稳定、导电性不足、首次库伦效率低以及制造成本高等,但通过合理的材料设计与工艺优化,这些问题正在逐步得到解决。随着研究的深入和技术的进步,硅负极有望在高能量密度锂离子电池中发挥重要作用,推动电动汽车、便携电子设备等领域的发展。

Copyright © 2022 湖南昱烯瓴新材料有限公司官方产品宣传站点 湘ICP备2023027391号 XML地图